Visual SLAMを活用したフォークリフトの動線・稼働率の可視化

はじめに

NX総研が2024年11月に出版した「令和版 物流技術ハンドブック」は「令和版 物流ガイドブック」を補完するものであり、物流技術の観点から専門的かつ実務に直結する情報やデータを収録しています。最新マテハン事情から技術基準の各種データまで実務者必携のハンドブックとなっています。本稿では第1章の「リース」、第10章の「フォークリフト」について触れ、フォークリフトの導入方法とフォークリフトの動線と稼働率をVisual Slamの最新技術で可視化して、適正台数を算出する方法を紹介します。

図表1:物流技術ハンドブック表紙

図表2:購入用QRコード

改正物流効率化法

読者の皆さんの中で物流会社に勤めている方やメーカーでも物流に関わる方は、既によくご存知であろう「物流2024年問題」。ここでは普段あまりこの問題に関わらない方もいらっしゃることも想定し、簡単に纏めて言うと「荷主(荷物の所有者や発送を依頼する人や企業のこと)と物流業者・運送業者が協力して、法律で定められた労働時間の中で効率的に働きましょう。そのためにデジタル化や機械化も進めて行きましょう」と物流に関わる法律が改正されたものです。この法律では、すべての荷主(発荷主、着荷主)、連鎖化事業者(フランチャイズチェーンの本部)、物流事業者(トラック、鉄道、港湾運送、航空運送、倉庫)に対し、物流効率化のために取り組むべき措置が定められています。主に積載効率の向上、荷待ち時間の短縮、荷役等時間の短縮を求められていますが、荷主、物流事業者の荷役等時間の短縮に関わることが下記のように明確に定められています。

<荷主の判断基準(改正法第43条関係)>

・パレット等の荷役の効率化に資する輸送用器具を導入すること

・「標準仕様パレット」を導入すること

・バーコード等の商品を識別するタグを導入することにより、検品を効率的に実施すること

・バース等の荷捌き場について、貨物の物量に応じて適正に確保すること

・フォークリフトの導入や荷役作業員の適切な配置等により積卸し作業の効率化を図ること

・貨物の出荷を行う際には、出荷時の順序や荷姿を想定した生産・荷造り等を行うこと

<貨物自動車関連事業者の判断基準(改正法第53条関係)>

・荷主から一貫パレチゼーション実現のためにパレット等を用意する旨の申し出があった場合には、適正な価格転嫁の下、その申し出に応じること

・検品を効率的に実施するための機器を導入すること

・バース等の荷捌き場について、貨物の物量に応じた拡張や雨天時等に対応した施設整備を行うこと

・フォークリフトの導入や荷役作業員の適切な配置等により積卸し作業の効率化を図ること

・荷役前後の搬出入の迅速な実施に関するマニュアルを作成すること

出典)経産省:改正物流効率化法に基づく基本方針、判断基準、指定基準等について 一部抜粋

上記の通り、やはり効率化を進めるにあたり、フォークリフトの導入や作業員の適切な配置について、明確に述べられていることが分かります。読者の皆さんには信じられない方もいらっしゃるかと思いますが、物流倉庫にトラックが到着した際、トラックドライバーが運んできた荷物を「ドライバー自身の手」で一つひとつ倉庫内へ搬入、積卸しするケースも多々あります。これによって1台のトラックから荷物を降ろすのに時間がかかりますし、倉庫に荷物を搬入できない別のトラック(ドライバー)が次々と「待機」をすることになります(荷主都合)。この状態を少しでも早く処理しようとするために、荷物を同時にたくさん運べるようにするためのパレットとフォークリフトが必要となります。

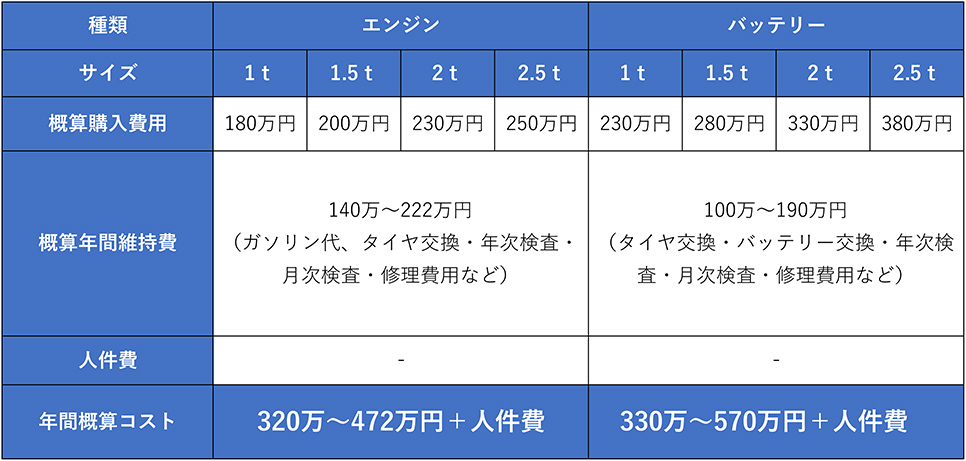

フォークリフトの概算年間維持コスト(参考)

では、フォークリフトを導入すると言っても、どれぐらいの費用がかかるのでしょうか。下記の表がフォークリフト導入の概算コストになります。

図表 3:NX総研作成

上記の概算購入費用は定価ベースですが、当然メーカーやオプション、何台導入するかなどによって値引き額も違ってきます。また、フォークリフトが「エンジン式(ガソリン・軽油・LPガス)」か「バッテリー式(運転手が座るか立つか)」などの条件によって違いますが、20年以上前から「1t=100万円(ぐらい)」が目安と言われてきました。さらに、自動車と同じようにメンテナンスも欠かせません。年次検査(特定自主検査)や月次検査、バッテリーやタイヤの交換も必要になります。「作業時間」=「コスト」である物流業者にとって、フォークリフト1台の導入による収支にあたえるインパクトは大きく「何台でも、どのようにでも」導入に踏み切って良い訳ではありません。また、フォークリフトにはそれを運転するフォークマンがいるため、その人件費も含めると、大変慎重に導入を検討する必要があります。

しかし一方で、フォークマンの立場で検討すると、フォークリフトを増やしてもらう分には良いですが、減らされると困るケースがあります。一つ目は「他の作業者と共同で使うことになると、自分の使いたいタイミングで使えない時間が発生する」。二つ目は「色んなメーカーのフォークリフトを導入している場合、いつも乗っているフォークリフトと違うと、爪を上げ下げするレバーの位置が違ったりして運転し辛い」などです。これらが理由で、本来は効率良く会社の資産として使われるべきフォークリフトが、特定のフォークマンによって、特定のフォークを占有されるケースが多い現状があります。また、特定フォークマンが年配の熟練作業者であれば、現場内で若手から「貸してください」とも言えず、若手も自分がよく使うフォークリフトを減らされたくないことも考えられます。

上記のような現状があるのであれば、今まさに、現場の管理者や経営者は「フォークリフトや荷役作業員の適切な配置」をすべき時に来ているのではないでしょうか。

リース・レンタルによるフォークリフトの導入方法~貴社はリースかレンタルか~

フォークリフトを導入するにも多大なコストがかかるため、いつでも現金一括購入をすることも難しいことや、実際にどれぐらいの期間利用するかも分からないことから、リースやレンタルでの導入も検討する必要があるかと思います。ここで、物流技術ハンドブック第1章に記載した内容を抜粋して、適正台数導入の方法を検討してみたいと思います。

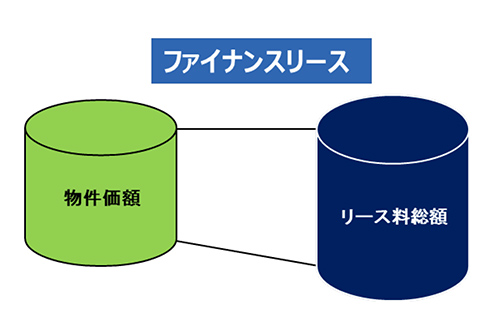

まず、リースには「ファイナンスリース」と「オペレーティングリース」があります。※ここではリースに関わる一部分のみの紹介となりますので、詳しくは物流技術ハンドブックをご確認ください。

では、まずファイナンスリースの考え方、計算方法を見てみましょう。

図表4:NX総研作成

①解約不能:リース期間の中途で契約を解除できない。

②フルペイアウト:ユーザーはリース期間中に、リース会社がリース契約に要した資金(設備等の取得価額、金利、固定資産税、保険料など)のほぼ全額をリース料として支払う。

上記の①②がファイナンスリースの大前提となります。またリース会計基準にはその根拠となる数値を下記の通り定められています。

<リース会計基準_一部抜粋>

・リース料総額の現在価値がリース物件購入金額の90%以上

・解約不能リース期間がリース物件の経済的耐用年数の75%以上

<ファイナンスリース_計算例>

・物件:1.5tバッテリーフォークリフト

・価格:280万円(定価)①

・期間:5年(60ヵ月)②

・使用場所:倉庫内(動産総合保険付保)

・満了後:再リース(原契約月額の1/10・年間一括)または返却

・保守料:含む(例:月額保守2万円×60カ月=120万円③)

■(①+③)×1.8%(※1)=72,000円/月×②➡リース期間総額:4,320,000円

(※1)リース期間5年の一般的なリース料率。

ファイナンスリースは、物件購入価格に金利や保険料も加算されるため、購入した時より高くはなりますが、長期間使用する場合は、原契約満了に伴い再リースになる際の再リース料が原契約月額の1/10になることが特徴です。

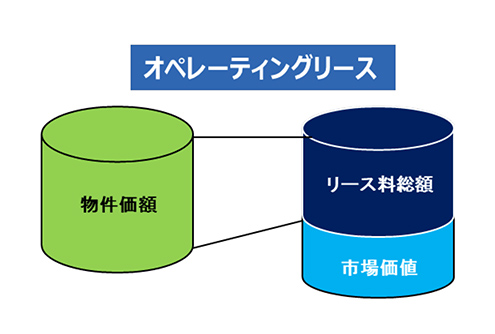

では、オペレーティングリースの場合はどうでしょうか。

図表5:NX総研作成

・オペレーティングリースは全額損金処理可能(※2027年4月1日から新リース会計基準のため×)

・リース会社により、市場価値の将来査定能力が違う

・リース会社ごとの資金調達能力に大差はない

・フォークリフトは中古市場や環境が成熟しているため、将来査定がしやすい

■上記の特徴があり、ファイナンスリース以外がオペレーティングリースとなります。

<オペレーティングリース_計算例>

・物件:1.5tバッテリーフォークリフト

・価格:280万円(定価)①

・期間:5年

・使用場所:倉庫内(動産総合保険付保)

・残価設定:あり(例:20%、クローズ)

・保守料:含む(例:月額保守2万円×60カ月=120万円)②

・満了後:再リースまたは返却

➡再リース料は残価設定額をもとに、保守料、保険料、金利、再残価設定を行い、見積提示・契約を行うため、ファイナンスリースより高額となります。

■(車両280万-残価56万)+動産総合保険+金利+保守×1.8%(リース料率)=61,920円/月×60カ月

➡リース期間総額:3,715,200円③

➡③-②=2,515,200円④

➡④÷①=0.898=89.8%➡オペレーティングリース判定

オペレーティングリースでは、物件購入価額から市場価値を引いて計算するため、リース期間中は購入するより安くなりますが、再リースに入ると再リース料は割高になるのが特徴です。 ※実際の会計処理については、お取引のあるリース会社と会計士にご相談ください。

上記のファイナンスリースとオペレーティングリースの違いを鑑みて、フォークリフトの適正台数を算出した後に、下記のように導入してはいかがでしょうか。

- 現状の台数で問題なし。荷主との契約期間も長く、長期保有で問題ないので、ファイナンスリースを選択

- 無駄なフォークを削減して生産性を高めた。荷主との契約期間が短く、稼働率も高く、再リースの可能性も低いため、オペレーティングリースを選択

- 繁忙期のみ台数を増やす必要がある事が分かった。台数は閑散期に合わせて削減し、繁忙期に1カ月のみレンタルを選択

では、上記のフォークリフト導入時の考え方を踏まえ、自社にフォークリフトが何台あることが適切なのか、NX総研の提供する「ろじたんフォーク」を利用して検証してみたいと思います。

ろじたんフォークとは

~Visual SLAMによる動線と稼働状況の可視化によるフォークリフト効率化および適正台数算出サービス~

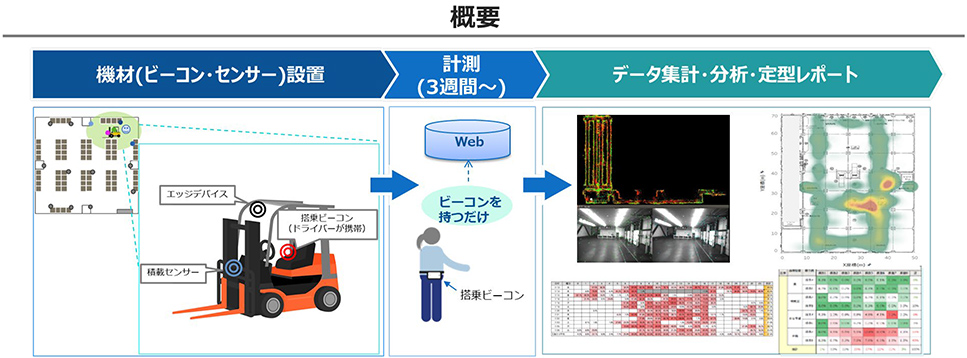

図表6:NX総研作成

NX総研が開発した「ろじたん」は作業者と現場を可視化するサービスですが、「ろじたんフォーク」はフォークリフトの稼働状況や動線を可視化するサービスです。以前は当社が独自で開発したビーコンを使った位置情報測位システムを利用していましたが、2023年8月よりGuide Robotics社が開発したエッジデバイス(Visual SLAM)を活用させていただき、協業しています。主にフォークリフトには稼働状況や動線情報を取得する「エッジデバイス」、荷物が載っているかどうかを判別する「積載センサー」、どのフォークマンが乗って運転しているか判別する「搭乗ビーコン」を取り付けます。機材は全てレンタルさせて頂くため、高額な初期費用は必要ありません。現状を可視化して改善を目的とするケースが多いため、最低計測期間は3週間程度とし、年間の波動を知りたい場合や前年との違いを算出したい場合は、年間契約もして頂けるサービスです。

ろじたんフォークで出来ること

1:現状把握

①スタッフ別のフォークリフトの利用状況:前段でも述べた通り、特定のフォークマンが占有してしまうことが多いため、利用状況を確認して他のフォークリフトでも対応可能か確認します。

②時間帯別の稼働状況:入荷時、出荷時のみ稼働率が高いケースがあるため、それ以外の時間にどの程度利用されているか、オペレーションを工夫することで、全体の稼働率を上げることができないか検証します。

③積載走行と空走行の比率:フォークリフトを動かしていても、単なる移動手段として使われていないか、荷物を積んで走行しているかどうかを確認します。

④エリア別の作業頻度(ヒートマップ):しっかりと出荷口の近いエリアで作業ができているかなどを確認します。

⑤作業動線:フォークリフトの正確な動線を把握し、無駄な動きがあるかを確認します。倉庫内のレイアウトは適切なのか検証します。

⑥走行距離および平均速度:複数のフォークマンが同じ数量を処理した際に、走行距離に違いがあるか確認します。

2:改善

①現状の業務におけるフォークリフトの削減可能余地台数を推計します

②フォークリフトの生産性を高めるための課題や改善ポイントを明らかにします

いつも現場で大切になるのは「現状の可視化」です。どこまで正確に可視化できるかが、改善に役立ち、将来への失敗しない投資へと繋がります。

以前より、フォークリフトを始めとする荷役車両は中古市場、換価価値があるにも関わらず、その価値を決める「数値」は「年式」と「アワメーター(何時間電源を付けていたか)」でしか算出できません。普通自動車には付いている「速度メーター」や「走行距離メーター」などもありません。そのため、フォークリフトに係わる数値がない事から「なんとなく継続して利用している」「リース満了したから」「壊れたから」「メーカーの営業から提案されたから」という根拠のない代替基準が、これまで何十年も多くの現場でありました。 ろじたんフォークでは、これまで明らかにできなかった根拠を正確に可視化し。改善と投資へ繋げることができるサービスとなっています。

Visual SLAM

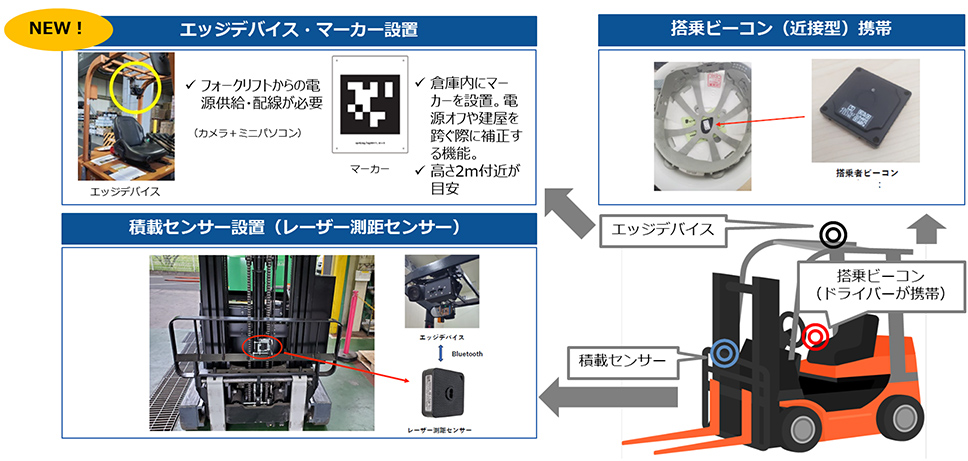

NX総研が協業しているGuide Roboticsが開発した「エッジデバイス」にはVisual SLAMとジャイロセンサーが組み込まれています。

■Visual SLAMアルゴリズム

カメラやイメージセンサーを用いて自己位置(自分がいる場所)の推定と周囲の環境地図作成(周辺の空間把握)を同時に行う技術のことです。

■ジャイロセンサー

角速度を検出するためのセンサーのことです。ジャイロスコープとも呼ばれています。角速度とは、単位時間あたりに物体が回転する物理量を指し、高度で正確な制御が求められている現在の工業機械製品において不可欠なセンサーです。

■サービスの仕組み

図表7:Guide Robotics提供資料を基にNX総研作成

■機器設置イメージ

図表8:NX総研作成

Visual SLAMを利用し、これまでフォークリフトの導入や適正台数算出のための根拠を示せなかったボトルネックを解消することができます。特に当社が以前に提供していたビーコンを使った可視化では、正確に取得できなかった「動線」について、±20㎝まで位置情報を取得できるようになっていますので、しっかりと現状把握を行った上で、フォークリフトは「新規導入」か「現状維持」か「台数削減」かを選択し、現場全体の生産性を高めていくことをお勧めします。

ここまで、物流効率化法、フォークリフトの導入方法、フォークリフトの動線や稼働率を取得する「ろじたんフォーク」の説明をしてきましたが、次は「大手食品物流センターで、ろじたんフォークを利用して生産性を高めた事例」をお役立ち資料にして公開しています。ご興味のある方は、こちらからダウンロードお願い致します。

(この記事は2025年4月30日時点の状況をもとに書かれました)

掲載記事・サービスに関するお問い合わせは

お問い合わせフォームよりご連絡ください

坂東 隆史が書いた記事

-

ブログ / 1,610 views

「Logistics Academy」(物流センター管理者の育成プログラム)の成果と期待

「Logistics Academy」(物流センター管理者の育成プログラム)の成果と期待物流の2024年問題では、日本の物流従事者の労働時間の制限等が始まり、様々な変革を求められています。今回はNXグループの日本通運とNX総合研究所で2023年より…

-

ブログ / 3,856 views

-

ブログ / 2,618 views

この記事の関連タグ

関連する記事

-

ブログ / 252 views

作業時間計測ツール「じょぶたん」は製造業界でどのように活用されているか?

作業時間計測ツール「じょぶたん」は製造業界でどのように活用されているか?本稿ではスマートフォンによる作業時間計測ツール「じょぶたん」を活用して、現場作業、事務作業の実態を正確に把握して、業務改善に取り組んだ製造会社の事例紹介をします…

-

作業時間計測ツール「じょぶたん」の製造業界での導入事例集

作業時間計測ツール「じょぶたん」の製造業界での導入事例集概要 人手不足への対応が求められる製造業界において、業務改善のために製造工程ごとの正確な作業時間を把握することは重要な要素です。課題解決のために作業時間計測ツー…

-

ブログ / 635 views