物流から広げる!生産管理領域への価値提供(後編)

はじめに

前編では、生産管理を理解する必要性や概要について解説しました。後編では生産形態や生産方式、生産計画と資材所要量計画、物流から生産管理領域へどのように価値提供ができるのかを解説します。皆さまのご担当される領域から、生産管理の領域に対して、どのような関与ができそうか考えながらお目通し頂けると幸いです。

生産形態(個別・ロット・連続)

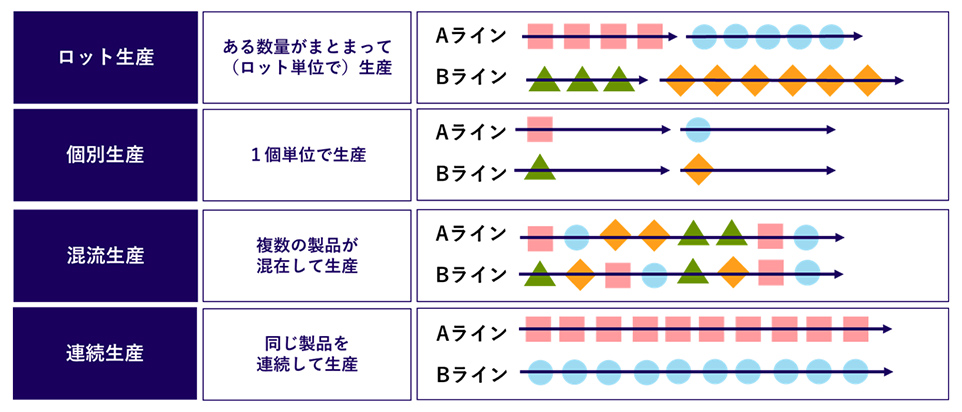

生産形態については、「図表1.生産性形態(個別・ロット・連続)」を見て頂ければある程度分かると思います。ロット生産や連続生産は、旧来の製造ラインのイメージであり、作業者が自分の受け持っている作業を行い、次の工程に流します。食品工場であれば、製造ラインを自動的に連続生産してゆくイメージです。

混流生産は、混合生産などとも呼ばれますが、筆者が新卒でメーカーに入社した当時(もう30年も前の話しです)、自動車業界から広まり、各業界でこぞってマネをした生産方式です。もちろん、その工場でも導入しました。同じラインで異なる製品が流れるため、作業者は流れてくる車種に応じて、異なる部品の取り付けや作業を行います。そのため、高度な管理レベルが要求されますが、小ロット生産による生産リードタイムの短縮や在庫の圧縮を行うことができるため、当時は画期的な方式として話題になりました。

図表1.生産性形態(個別・ロット・連続)

出所:筆者により作成

生産計画と資材所要量計画

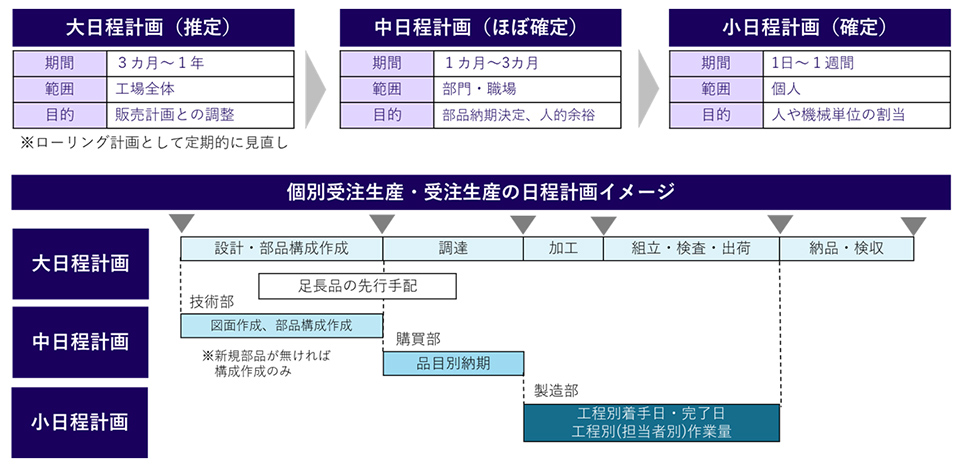

生産計画として多くの企業では3つの計画(大日程計画、中日程計画、小日程計画)を作成します。大日程計画は、販売計画と生産計画の調整を行う長期の計画となり予測精度はあまり高くありません。推定値を用いた計画であり推定計画とも呼ばれています。設備投資や人員不足の予測、リードタイムの長い資材の調達を実施します。中日程計画は、ほぼ確定した値による生産管理の肝となる計画ともいえます。通常は1カ月程度となりますが、購買や外注の手配では3カ月程度になることもあります。小日程計画は、投入機種の順番まで正確に決定します。また、変更、キャンセル、緊急注文等にも対応する必要があります。

「図表2.生産計画と資材所要量計画」は、個別受注生産・受注生産の日程計画のイメージとなります。精密機器メーカーにて生産管理システムを導入する検討する際に作成した日程計画のイメージとなります。大日程計画では、大枠のスケジュールを確定して中日程計画にて、図面や構成の作成、購買部は計画に従った納期の設定を行います。小日程では工程別の作業者を割当て、作業量と着手日と完了日を決定します。

図表2.生産計画と資材所要量計画

出所:筆者により作成

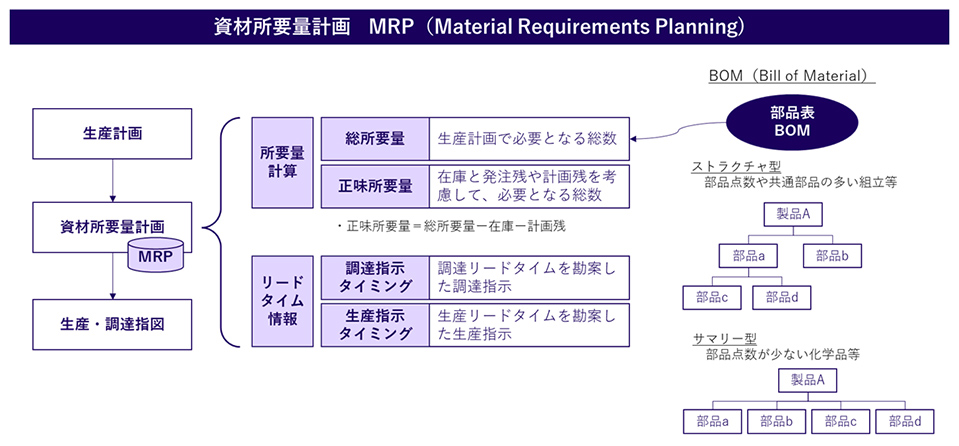

生産計画が提示されると、MRP(Material Requirements Planning)と呼ばれる資材所要量計算を行う必要があります。使用する資材がいくつ必要となるのかを調達リードタイムや製造計画を鑑みて計算するプロセスのことです。MRPはBOM(Bill of Material)という部品の構成表の情報を使って資材所要量計算を行います。一般的な生産管理システムの仕組みにはMRPが搭載されていますので、多くのシステムではこの仕組みにより所要量が算出されています。MRPとBOMは「図表3.資材所要量計画 MRP(Material Requirements Planning)」のイメージです。

MRPでは複数の製品の発注をまとめて計算するため、構成品内の共通部品がまとめて発注されます。所要量計算では、総所要量(生産計画に基づくと、いくつ必要になるのか)と正味所要量(総所要量に対していくつ不足するのか)を計算して、リードタイムを鑑みた最適なタイミングで発注や生産を指示します。

BOM(部品表)には、ストラクチャ型とサマリ型があり、部品点数の多い機械や精密系はストラクチャ型、化学品などの装置産業系はサマリ型が一般的です。化学品ではBOMのことをレシピともいいます。調達方式を理解しておくことは、在庫保有の提案や調達方式の提案にも役立ちます。用語と考え方を理解しておけば、関連部門の情報を引き出す際に役立つと思います。

図表3.資材所要量計画 MRP(Material Requirements Planning)

出所:筆者により作成

関連するシステム(BOM・MRP・MES)

生産管理に関連するシステムや業務の流れを整理したいと思います。ここでは代表的なBOM、MRP、MES(Manufacturing Execution System)に着目します。なお、サプライチェーンの領域と生産管理の領域は結構ラップしています。

起点は、企画・設計部門で打ち出された製品企画となりますが、企画からBOM(製品に対する部品構成を管理するシステム)や図面が作成され、営業部門を中心に製品の需要予測や販売・在庫計画が行われます。その計画に応じて、生産計画が立案されてMRPによりBOMの構成を参照して調達すべき資材の所要量を計算します。購買部門では、MRPの情報に基づき、購買や調達を行います。

ちなみに、MRPⅡというものもありますが、こちらのMはMaterialではなく、Manufacturingとなり、より広い概念になります。MRPが資材計画を立てることが主な機能であるのに対して、MRPⅡは人員・設備・物流の負荷を考慮した製造業のための統合生産情報管理システムといえます。これに販売管理や物流管理などの機能が付加され、さらには人事管理や会計のシステムまでも統合されると、全社を管理するためのシステムとしてのERPになります。

製造実行部門にあるMESは製造実行システムのことで、生産管理などの計画層と生産現場(制御層)をフレキシブルに繋げるシステムとなります。MESは、製造指示、品質管理、進捗実績管理、作業者管理なども網羅した概念で、スマートファクトリーのキーシステムともいえます。20年、30年前のレガシーシステムや、古い設備とのレトロフィット(既存の設備に新しい機能を後付けすること)が求められるMESは製造部門のERPとも言われています。

製品在庫と仕掛在庫の原価計算

原価計算の手法として、棚卸資産(仕掛品・製品)に全体として原価を割り付けていく総合原価計算、個別の製造注文ごとに原価を割り付けていく個別原価計算などがありますが今回はそこには触れません。

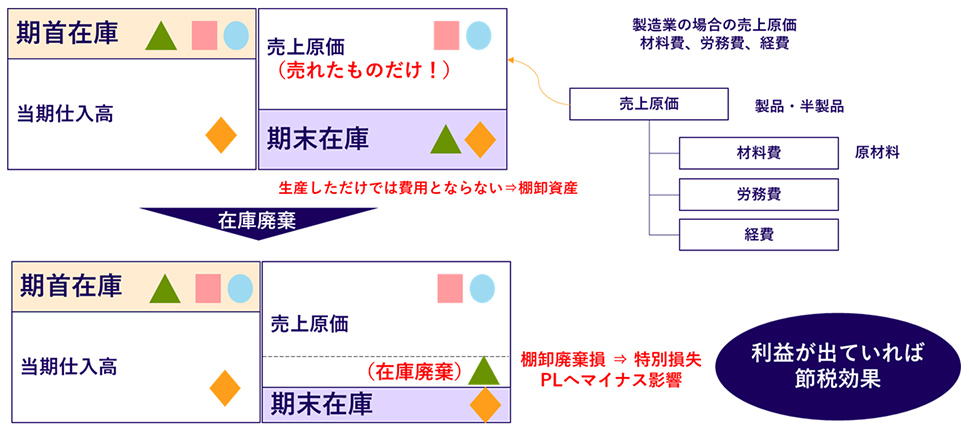

サプライチェーンが着目されると在庫削減の提案にも踏み込む機会が増えると思います。その際に、在庫がBS(貸借対照表:Balance Sheet)やPL(損益計算書:Profit and Loss Statement)へどのようへ影響を及ぼすのかを理解しておいて欲しいということもあり、製品在庫(仕掛在庫)の原価計算を取り上げています。

重要なポイントですが、生産しただけでは在庫は費用になりません。生産した在庫は販売されない限り期末の在庫として残るため、BSの棚卸資産として計上されます。販売されるとPLの売上原価として費用計上されますが、売れ残った場合は資産として評価され、費用としては計上されません。

仮に在庫を廃棄した場合、廃棄した時点で棚卸資産から棚卸廃棄損となりPLに特別損失として損失計上されます。この辺りをご存知ない方は、「不要な在庫は削減してスペースを有効活用しましょう!」と安易に提案しがちです。単なる在庫廃棄はPLのマイナス要素となるため、経営層に行くほど受け入れてもらうことが困難です。特に業績が厳しい会社では簡単には受け入れてもらえません。

一方で、全く動かない在庫を抱えることはメリットがないため、業績が好調なタイミングで節税効果を狙って廃棄するという提案も可能です。在庫に関しては、物流部による単独の判断は難しく、SCM部門、調達部門、財務部門との連携による判断になるので、まずは次の2点だけ押さえておいて下さい。

①生産して販売されていない在庫は費用となりません。棚卸資産としてお金を置いていることと同じです。②在庫の廃棄は、PLへ影響を及ぼします。棚卸廃棄損となり特別損失になります。まずは、ここだけ理解しておいてもらえれば結構です。

図表4.在庫廃棄によるPLへの影響

出所:筆者により作成

物流から広げる生産管理

物流事業者や荷主企業の物流部門から広げる生産管理への新たな可能性や価値の提供を考えたいと思います。在庫の削減については、これまで物流部門だけでは解決が難しい課題でした。顧客の事情としては先ほどの通り、在庫は販売するまでは資産です。資産を廃棄すると費用としてPLへ影響を与えます。一般的に顧客はPLへの影響を避けたいので、在庫削減には消極的となります。

それではどのように提案するべきなのか?当社が実際に行う提案としては、複数のステップを提示した上で、まずは定量な在庫分析を行います。例えば、保有在庫日数や出荷頻度などから、「動きの鈍い在庫」を把握します。顧客によっては「死蔵在庫」という言葉に敏感なことがあり、当社でも「動きの鈍い在庫」という便利な表現を使います。

「動きの鈍い在庫」をデータ上で把握した後に、物理的に可視化します。例えば、入荷年月別に色違いのシールを貼る、数年間動いていない在庫は地方の外部倉庫へ移動するなどです。このように物理的に可視化した状態から、自然減による在庫の圧縮の可能性を検討します。最終的には顧客の業績に応じて、黒字化が予想されるタイミングで、将来に亘っても出荷されないであろう「死蔵在庫」の削減を提案する、といった段階的な提案が望ましいと考えます。

次に調達物流や構内物流への介入です。顧客の事情として、調達物流に要するコストはサプライヤーの部材購入費用に含まれることが多く、顧客では物流費として認識されていません。また工場内の物流費は製品の原価に含まれることが多く、同様に物流費として認識されていません。これらに対して何らかの改善を図ろうとすると工場の購買部や製造部との調整が必要となるため、物流部が積極的に関与しない領域といえます。

これらに対する提案ステップとしては、まずは調達物流コストを見なしで構いませんので、可視化を行うことです。想定されるコストを試算してみて下さい。試算したコストを使い、納品の輸送方式、調達のロット数、調達距離など想定される課題を認識します。サプライヤーへの輸送改善、共同物流、ミルクラン、VMI(ベンダー管理在庫:Vendor Managed Inventory)、バイヤーズコンソリデーションなどの提案余地や改善余地があるかもしれません。さらに踏み込んで、購買部門での発注・調達業務の代行も提案できるかもしれません。物流部のみでは全体の調整が難しいので、SCM部門を巻き込んだ提案や取り組みが必要かもしれません。

工場内物流の場合は、物流の専門家としての知見を活かし、部材や仕掛品の動線や滞留するポイントを把握します。こちらも先ほどと同様に、想定で構いませんので構内物流に要するコストを可視化します。物流事業者としては、工場内物流のアウトソーシングを前提に、滞留の最小化、動線の短縮、自動搬送などの提案を検討します。

最後に、工場部門が担当することが多い、外注管理や工場間物流への介入です。この場合も先の例と同様です。外注への材料供給や仕掛品の工場間移動などは工場の生産管理や購買部門がコントロールすることが多く物流部としても積極的には関与しません。

これらに対しても、同様に外注企業やグループ工場とのモノの動きを可視化します。物流フローを作成するイメージです。その中の物流にムダやロスがないか確認して下さい。各企業と個別に物流が組まれているケースが多いので、輸送方式の見直しや複数の外注企業の物流を束ねることで効率化の提案ができないかを検討します。

生産管理の領域は、物流事業者や荷主企業の物流部門による関与の薄い領域がまだまだ存在しています。物流部門からすると未知の領域かもしれませんが、物流部門から積極的に生産管理の領域へ関与することで、新たな発見や価値提供に繋がる余地は十分にあるといえます。

さいごに

物流事業者や荷主企業の物流部門は、完成品を中心とする販売物流の領域を得意として各社が競争力のある物流ネットワークを構築してきました。End to Endのサプライチェーン全体を俯瞰したときに、物流事業者や荷主企業の物流部門が関与して知見を活かす余地はまだまだありそうです。End to Endのサプライチェーンのどこに提案や改善余地がありそうであるか、その活動の一歩として「まずは生産管理の領域へ関与してみたい!」と感じて頂けたら幸いです。

(この記事は2025年7月20日の情報をもとに書かれました。)

掲載記事・サービスに関するお問い合わせは

お問い合わせフォームよりご連絡ください

井上 浩志が書いた記事

-

ブログ / 845 views

物流から広げる!生産管理領域への価値提供(前編)

物流から広げる!生産管理領域への価値提供(前編)物流部門からサプライチェーン全体に踏み込んだ提案や改善には生産管理の理解が欠かせません。顧客満足度やエンゲージメントの向上には顧客の事業活動に深く関与する提案が…

-

ブログ / 2,102 views

失敗しない物流情報システム導入のポイント! (序章)

失敗しない物流情報システム導入のポイント! (序章)情報システムの開発や導入に関わるトラブルを回避するためにはポイントを押えた上流工程が欠かせません。特に上流工程といわれる要件定義と基本設計は、現状の正しい理解と…

-

ブログ / 11,438 views

トラック運賃のトレンドをいち早くキャッチしよう!【原価・実勢運賃編】

トラック運賃のトレンドをいち早くキャッチしよう!【原価・実勢運賃編】荷主企業や運送事業者は、運賃に影響を与える要因の動向をいち早く客観的に捉えることが求められます。双方の立ち位置における運賃変動への対応力の強化を目指したブログ、…

この記事の関連タグ

関連する記事

-

ブログ / 279 views

作業時間計測ツール「ろじたん」は物流事業者でどのように活用されているか?

作業時間計測ツール「ろじたん」は物流事業者でどのように活用されているか?本稿では作業時間計測ツール「ろじたん」を活用して、倉庫作業の実態を正確に把握して、業務改善に取り組んだ物流事業者の事例紹介をします。

-

-

ブログ / 2,022 views

「たかが包装」が経営リスクになるPPWRの真実

「たかが包装」が経営リスクになるPPWRの真実2026年、欧州向け製品が国境で止まる? EUの包装規制「PPWR」は単なる環境対策ではなく、深刻な物流・経営リスクです。 PPWRの規制対象や、再生材義務化が…