物流DXに潜むワナと成功のカギ

物流DX推進に潜む「導入後の失敗」

物流業界ではDX(デジタルトランスフォーメーション)を推進し、倉庫業務の効率化を目的にSaaS型システムを導入する企業が増えています。AIやクラウド連携による人員配置、作業実績管理、収支分析などは、業務改善の大きな武器です。しかし現場からは「導入したが使われない」「逆に手間が増えた」という声も少なくありません。

その原因は、システムが提示する“論理的に正しい最適解”と、現場が感じる“納得感”の間にあるギャップです。机上では完璧な設計でも、現場の運用や心理にフィットしなければ成果は出ません。本記事では、過去に私が担当した倉庫作業人員管理システムを例に、最適解と納得感を両立させる具体的なアプローチを紹介します。

「機能対応」と「業務浸透」は別物

DXの現場でよくある誤解が、「システムが機能的に対応している=成功」という考え方です。確かに、要件定義で挙げた機能がすべて実装されていれば、仕様上は問題ありません。しかし、現場で自然に使われ、日々の業務の中に溶け込むレベルまで浸透していなければ、真の効果は発揮されません。

例えば、最新ツールが人員配置や作業実績管理、収支分析などの機能を備えていても、

・操作が複雑で現場が敬遠する

・導入担当者しか使い方を理解していない

・現場の習慣やタイミングに合わない

といった理由で、利用率が低下することがあります。

つまり、スペック上の対応力と、運用定着力は別の指標として考える必要があります。

最適解の落とし穴

DX推進では、数値目標やKPI達成を優先するあまり、現場の工数や感情を軽視してしまうケースがあります。アルゴリズムが導く“正解”を信奉し、運用負荷の変化や作業のしやすさを見逃すこともあります。さらに、導入担当者だけが新システムの意図を理解し、利用者が「なぜ変えるのか」を知らないまま運用が始まると、現場は抵抗感を持ちやすくなります。

結果として、理論上は最適でも、現場ではボイコットや形骸化が起こり、投資効果が失われます。

納得感のワナ

一方で、現場の声を完全に取り入れた“納得感100%”のシステムにも問題があります。非効率な慣習や属人的な考えをそのままデジタル化してしまい、企業全体の生産性向上につながらないことがあります。変化を拒む前例主義が固定化され、イノベーションが止まる危険もあります。

納得感だけを重視すると、確かに「使われる仕組み」はできますが、「進化する仕組み」にはなりません。DXの本質は変革であり、現状維持ではありません。

両立の鍵は共創プロセス

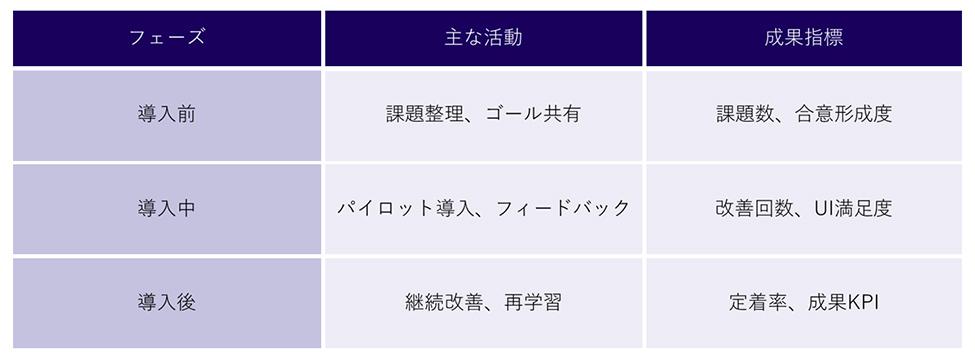

最適解と納得感をバランスさせるためには、導入前・導入中・導入後の3フェーズで“共創”を組み込むことが重要です。

導入前:課題の言語化とゴールの共有

倉庫の人員管理では、「誰が出勤しているか分からない」「作業場所の変更が伝わらない」「ネームプレート準備に時間がかかる」などの課題が多く存在します。これらをデータと現場のストーリーの両面から整理し、効率化だけでなく安全性・品質・働き方改善など現場価値にも結びつけます。そのために、現場のキーパーソンとDX担当者による混成チームを編成し、課題認識と目標を共有します。システムの開発・改修では、現場利用者の要望を的確にシステム仕様へと置き換えられる人材が、システムベンダーとの橋渡し役を担うことで、より効果的な成果が期待できます。

導入中:パイロット導入とフィードバックサイクル

まずは小規模なパイロット導入で、必要最低限の機能だけ備えた初期版を稼働させ、数値データと現場の感触の両面でフィードバックを回収します。UIや機能の優先度を整理し、利用者ごとの業務に沿った設計を心がけます。

導入後:運用改善のサイクル化

導入して終わりではなく、使ってみた感想や現場からの意見をもとに、定期的に見直しや改善を行います。たとえば「改善要望は3か月以内に対応または回答する」といったルールを決めておくと、継続的な改善が進みやすくなります。あわせて、収支や作業効率などの結果を定期的に確認し、必要に応じて設定や運用方法を調整します。

ここまで、最適解と納得感を両立させるための考え方やプロセスを説明してきました。では、実際の現場ではどのようにこのバランスを取ったのでしょうか。

以下では、私が担当した倉庫作業人員管理システムの導入プロジェクトを事例として紹介します。この事例は、理論上は最適な設計でありながら現場に馴染まず、共創プロセスを通じて改善した経緯を示すものです。最適解と納得感のギャップがどのように発生し、どのように解消されたのかを具体的に見ていきます。

ケーススタディ:倉庫作業人員管理ツール

導入初期は、必要な機能は一通り揃っていましたが、実際に操作してみると予想以上に時間がかかりました。さらに、受発注の変動や欠勤者の発生、入庫遅延といった予期せぬ事態が起こると、当初想定していた「最適解」の前提が崩れ、柔軟に対応する力が不足していました。その結果、システムは現場の実態にうまく馴染まず、運用面で課題が残りました。

そこで、バランス型へ転換しました。重要な慣習だけ残し、ネームプレート作成や配置変更などの手間はクラウド化で排除。作業実績管理や収支分析を数値とヒアリングの二軸で検証しました。その結果、人員配置時間の短縮、作業効率向上、利益率改善という数値成果と、「現場が操作しやすい」「準備時間が減った」という体験価値を同時に享受しています。

図表:共創プロセスの3フェーズ

DX共創プロセスの3フェーズと成果指標

出所:NX総合研究所導入事例分析

まとめ:解×感×定着力がDX成功の鍵

システムが提示する“解”がいくら優れていても、現場の“感”がゼロなら結果はゼロです。さらに、機能的に対応していても、業務の中で自然に使われるレベルまで浸透していなければ、効果は限定的です。最適解と納得感、そして運用定着力の掛け合わせ=「共創設計プロセス」こそがDX成功のカギです。

物流DXを推進する際は、KPIの数字と現場の空気、そして日常業務への浸透度を同時に計測し、小さく試して早く直す共創プロセスを取り入れてみてください。DXは技術の導入だけでなく、現場で無理なく使い続けられる仕組みづくりが重要です。

(この記事は2025年9月30日時点の状況をもとに書かれました。)

掲載記事・サービスに関するお問い合わせは

お問い合わせフォームよりご連絡ください

この記事の関連タグ

関連する記事

-

ブログ / 278 views

作業時間計測ツール「ろじたん」は物流事業者でどのように活用されているか?

作業時間計測ツール「ろじたん」は物流事業者でどのように活用されているか?本稿では作業時間計測ツール「ろじたん」を活用して、倉庫作業の実態を正確に把握して、業務改善に取り組んだ物流事業者の事例紹介をします。

-

-

ブログ / 308 views

作業時間計測ツール「じょぶたん」は製造業界でどのように活用されているか?

作業時間計測ツール「じょぶたん」は製造業界でどのように活用されているか?本稿ではスマートフォンによる作業時間計測ツール「じょぶたん」を活用して、現場作業、事務作業の実態を正確に把握して、業務改善に取り組んだ製造会社の事例紹介をします…