事例8ピッキング作業の見直しによる物流効率化

お客様の概要と課題

お客様の概要

- お客様は外資系化粧品メーカー

- 作業内容の標準化のためにデジタルピッキングシステムを採用している。また、作業補助のためにローラーコンベアを設置している。

課題

- さらなるコスト削減に取り組みたいが、何をすれば良いのかわからない

- 作業量予測が難しく、余剰なパート・アルバイト人員を確保せざるを得ない

分析事項と

明らかになった問題点

分析事項

- 単位あたりの生産性分析

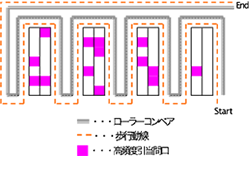

- 棚間口の引当頻度分析

- ピッキング時の歩行距離、及び、保管場所レイアウトの検証

問題点

- 人時生産性のバラツキが大きい

- コンベアがあることにより動線が遮られ、ピッキング時の歩行距離が増大している

- コンベア上での待ち時間が多発している

改善策と成果

改善案

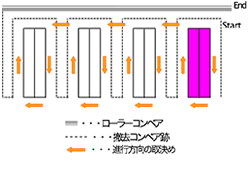

- コンベアを一部撤去し、ピッキングカートを使ったピッキング方式に変更することで、必要経路の確保とピッキングの効率化をご提案

- レイアウトの変更で歩行距離を短くし、生産性を向上

- 商品の引当頻度順に棚配置を見直し、作業開始位置付近に引当頻度の高い商品の棚間口を集約

成果

- 物流トータルコスト 約11%の削減

- 従来通りの作業量を最小限のパート・アルバイト人員で実施することでコストを削減

サプライチェーン最適化事例

物流センター内改善事例

輸配送ネットワーク改善事例

セミナー情報